競争・改善

ベトナム出張から戻ってきました。

10社ほどお得意先様へテト(旧正月)前の挨拶周りを行い

昨年中のお礼だけでなく、現地の社長さんから色々なお話を聞かせて頂きました。

ベトナム人の特性として、勤勉で言われた事はしっかり守るが、クリエイティブ性に欠ける!

確かに、当社の現地工場にもその様な傾向があります。

しかし、ある製造メーカーさんの工場見学をさせて頂いた際に、ベトナム人への印象が変わりました。

こちらの企業、電子部品や自動車部品など様々なハーネス加工を行っており、

中国、東南アジア、欧米など、各国に工場を展開されている業界では有名な会社さん。

現地社長さんのご好意で工場を見学させて頂きましたが、

その製造工程の工夫(改善)の多さに驚かされました。

電線カット機やスリーブの圧入機も市販の設備を使わず、エアーシリンダーを駆使しての手作り。

作業台や治工具も加工し易い様によく考えられており、作業エリアも日本の工場以上に省スペース化。

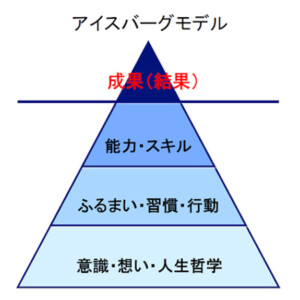

それら様々な改善活動、日本人の社長さんや工場長が行っているかと聞いたら、

全て現地スタッフが自分たちで考え、試行錯誤しながら作り上げているとの事。

社長さんの仕事は、こことここを改善する様にと宿題を与え、

後はスタッフが考え、持って来た改善案にプラスαでヒントを与えるだけ。

また、知識を付けさせる為に、グループ会社や得意先、仕入先へスタッフを連れて行き、

良い工場や良い改善を見せ、それを自社工場で実践させる。

他にも、毎年1回グループ各社のスタッフが集まって改善コンテストを実施。

ベトナム人スタッフへ、

やれ中国に負けるな! タイ工場はもっと良い改善を行っているぞ! と鼓舞している。

こちらの工場も、数年前に客先が工場監査に来られた際、

「自動車部品を作る工場では無いですね!」と一蹴された。

その言葉に全社員が奮起し、意識改革から始め、半年で見違える工場を作って客先を驚かせたという。

社長さんの言葉に、「スタッフへ良い物、良い工場を見せても、実施させなければ意味がない!」

一緒に同行した営業マンも、以前1度見学させてもらっていたが、

その工場の素晴らしさを目の当たりにしただけで、結局自社に戻ってもそのまま!

さあ、私が見て来たもの、感じたものを、どうやって社員に伝え、奮起させるか。